Пултрузия – непрерывная технология производства стеклопластиковых профилей.

Пултрузия представляет собой процесс получения стеклопластиковых профилей путем непрерывного вытягивания через нагретую до 130 – 150 Со формообразующую фильеру стекловолокнистых материалов, пропитанных полиэфирной смолой или другой термореактивной смолой.

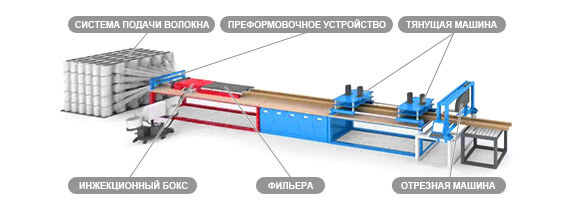

Принципиальная схема машины пултрузии

Преимущества технологии пултрузии

Описание:

Пултрузия – непрерывная технология производства стеклопластиковых профилей.

Широкое применение стеклопластика сдерживалось, в основном, из-за отсутствия промышленной технологии, позволяющей наладить массовое производство стеклопластикового профиля сложной конфигурации с требуемой точностью размеров. Эта задача успешно решена с созданием технологии пултрузии для производства стеклопластикового профиля, стеклопластиковой арматуры, стеклопластикового стержня и других изделий.

Пултрузия представляет собой процесс получения стеклопластиковых профилей путем непрерывного вытягивания через нагретую до 130 – 150 Со формообразующую фильеру стекловолокнистых материалов, пропитанных полиэфирной смолой или другой термореактивной смолой. Сухой стекломатериал сматывается с катушек и подается в устройство пропитки пултрузионного станка, где смачивается смолой. Под температурой 130 – 150 Со стекловокно и смола превращаются в весьма прочный материал. В результате на выходе получается армированный стеклопластиковый профиль, конфигурация которого повторяет форму фильеры.

С помощью данной технологии можно получить стеклопластиковый профиль заданных свойств и сложных форм с высокой скоростью, при этом физические свойства стеклокомпозита не меняются при температуре от 70 до 170 С0. Методом пултрузии можно получать изделия из стеклопластика с любым профилем (стеклопластиковый стержень, стеклопластиковая труба, уголок, пластина, швеллер, короб и т.д.). Изготовление стеклопластиковых профилей таким образом осуществляется с помощью специальной машины пултрузии.

В технологии пультрузии применяются следующие материалы: винилэфирная, эпоксидная или полиэфирная смола и любые армирующие волокна. Наполнители не используются.

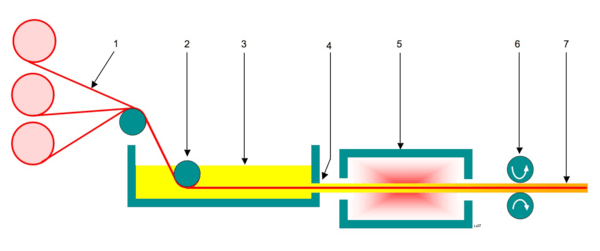

Принципиальная схема машины пултрузии:

1 – Непрерывный рулон армированных волокон (секция подачи стеклянного ровинга или стекломата).

2 – Натяжной ролик.

3 – Полимер для пропитки (секция пропитки ровинга или стекломата полиэфирной смолой или другой термореактивной смолой).

4 – Волокна пропитанные смолой.

5 – Фильера (секция монтажа фильеры).

6 – Протяжное устройство (тянущий агрегат).

7 – Нарезка готовых профилей (секция пилы).

Машина пултрузии включает также контрольный узел на базе ЧПУ, состоящий из блока питания, блока управления нагревательными элементами и системы управления тянущего агрегата.

Преимущества технологии пултрузии:

– большая скорость и массовое производство (тираж),

– автоматизированный процесс,

– недорогие материалы,

– хорошие структурные свойства продукции – изделий.

Недостатки:

– дорогое оборудование.

процесс разработка фильер линия метод разделительные агенты смолы для пултрузии

фильера профили пултрузия композитов стеклокомпозитов производство оборудование технология в россии фото

связующие задиры при ооо нпп центр пултрузии официальный сайт

винилэфирная смола изготовление вкладышей к фильерами смачиватели полиэфирных смол для пултрузии для агрессивных сред

аддитивы для уменьшения усадки последовательность смешивания смол в пултрузии 838